编辑:

admin

分类:行业动态

发布:2022-07-27 15:30:59

浏览:次

王玉全 万世龙 吉万刚 于海新

(首钢通钢炼铁事业部)

摘 要 首钢通钢3号2680m³高炉于2014年7月12日开炉投产,从2016年6月中下旬开始炉缸侧壁温度第一次出现升高以后,高炉就一直处于护炉生产状态,2019年2月28日停炉进行中修,中修历时43天结束,4月13日9:56送风点火开炉。在开炉3天半的时间就实现了达产。本文主要对炉缸整体浇筑工艺进行简单介绍,以及高炉开炉快速达产操作的总结,为以后高炉开炉快速达产积累经验。

关键词 高炉 炉缸整体浇筑 开炉 快速达产

1 概述

通钢3号高炉于2014年7月12日开炉,高炉有效容积2680m³,设计产能220万吨/年, 由于受炉缸侧壁温度的影响,高炉的利用系数以及各项经济指标都不理想,公司为了高炉的安全生产和提高高炉的各项技术经济指标,决定于2019年2月28日对3号高炉停炉中修。2019年2月28日10:36高炉开始打水降料面,2019年3月1日2:36整个停炉降料面过程结束,历时16个小时。停炉后对炉缸进行清理,然后对高炉炉缸进行整体浇筑,对其他部位进行喷涂处理,通钢3号高炉于4月13日9:56点火重新开炉;开炉后高炉用3天半的时间就实现了达产任务。

2 停炉后炉缸整体浇筑工作

2.1 炉缸清理

3号高炉打水降料面到风口带,风口带到炉底还有将近7米的距离,还有640m³的炉料需要扒出炉外。扒炉分两个阶段,第一阶段清理炉缸内的残余焦炭,第二阶段清理炉底的残余渣铁和炉底剩余陶瓷杯垫。扒炉全部采用机械扒炉,在扒炉的第二阶段遇到了困难,陶瓷杯垫热结以后变得特别坚硬,另外钛矿的化合物粘结在炉底导致不好清理,导致扒炉时间较长,加长了高炉中修的时长。

2.2 炉缸浇筑

2.2.1 炉底侧壁碳砖侵蚀部位修补及炉底浇筑

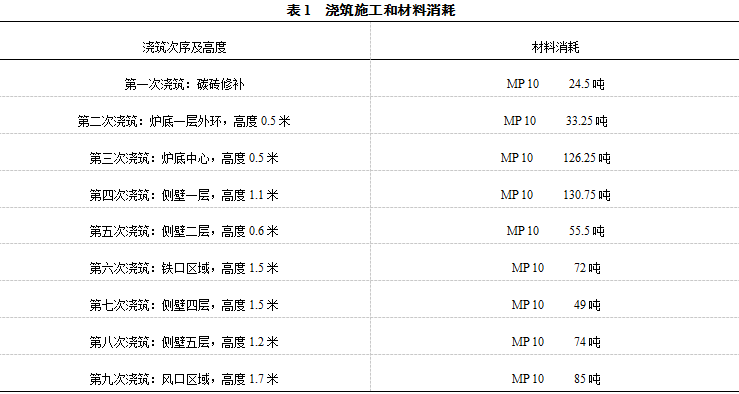

3月28日-3月30日进行炉底侧壁碳砖侵蚀部位修补及炉底浇筑工作。前提条件是碳砖表面没有残渣铁和其它异物。第一阶段根据现场实际碳砖侵蚀状态,支模具进行浇筑修补,主要填充碳砖侵蚀部位,以原来炉缸直径为模板进行浇筑。(本次浇筑直径比原来炉缸直径小0.3米)本次修补用料24.5吨。碳砖侵蚀部位修补完,进行浇筑料养生阶段,根据浇筑厂家要求,给炉内进行密封和做升温措施,确保浇注料养生完好。第二阶段浇筑炉底,炉底浇筑分两次进行,炉底一层外环浇筑和炉底中心浇筑,炉底浇筑高度0.5米。炉底浇筑代替了原来的陶瓷杯垫。

2.2.2 炉缸侧壁浇筑

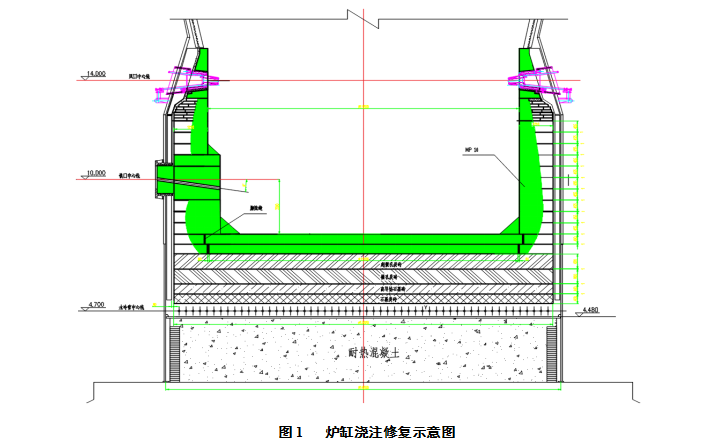

3月31日-4月5日进行炉缸侧壁浇筑工作,炉缸侧壁浇筑(包括风口带)共分六次进行浇筑,每次支模具时间5-10小时不等,浇筑完养生时间8-12小时不等,用时6天完成。每次浇筑前需要把浇筑的接触面进行二次清理,确保无杂物,以免影响浇筑质量和浇筑连接处有缝隙。另外,铁口为整体浇注结构,将铁口区域松动、粉化的炭砖及铁口框外侧刚玉质组合砖全部拆除,采用浇注的方式与侧壁一体浇注,整体浇注至铁口框。铁口区浇筑时,根据实际需要进行下管(79公分),确保铁口孔道不被灌死,同时确保铁口区域浇筑完好。具体浇筑施工和材料消耗见表1。炉缸浇注修复示意图如下图1。

2.3 其余部位喷涂造衬

炉缸浇筑工作结束以后,喷涂厂家开始进行喷涂造衬,喷涂要求炉衬表面均匀光滑,炉型合理。喷涂部位从风口上方(连接炉缸浇筑)到炉喉钢砖下面。本次喷涂为了缩短工期,采用机械手喷涂,喷涂一遍成型,自下而上,喷涂18小时完成,用料210吨。由于使用机械手喷涂,喷涂过快导致反弹料较多,约占15%。喷涂结束之后开始清理炉内反弹料,清理的比较干净彻底。为下道工序做准备。

3 开炉前准备工作

3.1 高炉烘炉

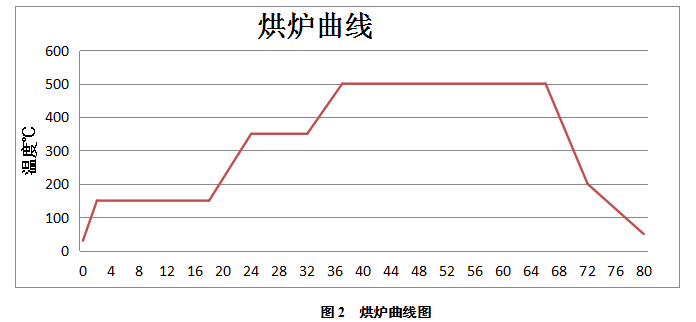

喷涂结束之后,2019年4月7日16:30开始安装烘炉导管,本次烘炉导管避开3个铁口上方对应的6个风口不安装以及一个人员进出风口不安装,一共安装23个烘炉导管。烘炉导管采用直径为108mm的钢管,分成两部分。一部分是长短不等的直管,另一部分为一端为喇叭口型的管。安装风口小套内焊接成 “┏”,喇叭口垂直炉底,距离炉底500mm高,每个喇叭口用三个角钢做支撑,成三角形固定,立于炉底。所有烘炉导管用钢筋点焊连成一体,焊接牢固,防止送风后发生位移。为了更好地掌握烘炉的升温速率,在三个铁口插入了4根热电偶,辅助烘炉,在1号和2号铁口各插入1根热电偶,距离炉墙300mm远;在3号铁口插入2根热电偶,1根长的到达炉缸中心位置,1根短的距离炉墙300mm远。4根电偶的测温头部位用高铝砖压住,确保测温测的是砖温(即是炉缸浇筑料表面温度),而不是热风温度。烘炉温度以热风温度为主,以铁口温度为辅,严格按照烘炉曲线进行烘炉,高炉烘炉共80小时。烘炉曲线如图2。

3.2 高炉打压试漏

高炉烘炉结束后,在高炉凉炉过程中,对热风炉和高炉本体等设备进行了打压试漏。本次打压试漏分两步进行:0.1MPa―0.2 MPa 逐步提压。每次压力稳定30min,确认无漏点,再提高。

4 开炉实际操作

4.1 枕木填充及装料

4.1.1 枕木填充

本次开炉采用枕木开炉,炉缸填充枕木。其优点是有利于炉料松动,点火时可均匀开风口,有利于顺行,到达炉缸的焦炭经过风口区燃烧加热,有利于加热炉缸和开铁口[1]。炉内装枕木前,炉底铺好垫底焦60t,有效的保护炉底。枕木采用散装法,枕木通过辊道装入,填充率按48%。在散装枕木过程中,炉内装入一定量的枕木后人员要进炉内处理翘起的枕木,枕木装至风口中心线以下0.5m时要尽可能的摆平满铺枕木,以防空隙过大装净焦时进入炉缸焦炭太多,致配料计算错误。枕木码到风口中心线以下0.5m的位置,沿炉墙立码枕木一圈,有效支撑和保护风口。

4.1.2 装料

本次装料分三部分。第一部分为净焦,批重15.8t,共28批,边装料边进行料面实测,装完28批净焦理论计算料线19.44米,实际料线20.23米,与计算料线相差不到1米,说明枕木装的比较成功。第二部分为空焦(含净焦辅料),辅料主要是石灰石和萤石,净焦批重15.8t,石灰石3.86t,萤石1t,此部分一共装31批。第三部分是正常料,矿批重36.45t,焦批重15.8t,共26批。最后根据布料实测选择开炉布料矩阵为C827262524213↓O82736352↓,料线1.5米。

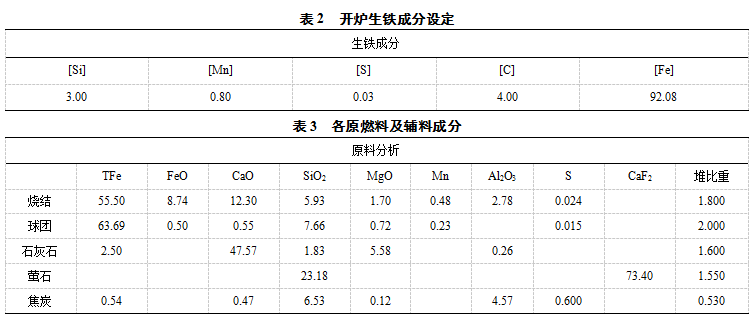

4.2 冶炼参数的确定

本次开炉为枕木开炉,开炉总焦比3.0t/t,开炉碱度0.92。开炉生铁成分设定和开炉原燃料及辅料条件如下表2和表3。

4.3 冷风烘料

高炉正式送风前需对炉内装炉料预热和烘干水分,即对炉内吹冷风,为高炉送风后尽快引煤气和干法除尘系统顺利投入创造条件。2019年4月13日6:36 3号高炉开始送冷风烘料,冷风烘料时长3小时20分钟。

4.4 开炉点火操作

2019年4月13日9:56分3号高炉开炉点火,此次开炉堵10个风口,采用20个风口送风。点火风量1950m³/min,热风压力90kPa,热风温度750℃。10:02 12#、26#、27#、28#风口明亮,10:46 20个送风风口全部明亮。10:56探尺活动开始下料。15:56送煤气(累计风量14.9万)。

5 高炉达产操作

高炉开炉点火初期,炉顶煤气放散阀全开,煤气处于放散状态,随着炉料的下降,炉顶煤气成分中CO2逐渐上升,表示炉内的矿石开始软化还原,15:56煤气成分化验合格,高炉开始送煤气,成功完成煤气回收工作。

5.1 负荷调整过程

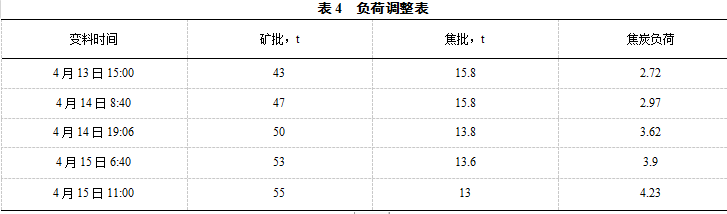

高炉开炉至高炉达产期间一共做了5次负荷调整。第一次负荷调整是在开炉后5小时,根据实际加风情况和下料情况,把矿批加到43吨。随着炉内加风和下料,在出铁后进行了第二次负荷调整,历时22小时44分钟,矿批加到47吨。根据炉况实际情况,为了加风需要,高炉开始逐步开风口,在开了6个风口以后炉内做了第三次负荷调整,矿批加到50吨,历时33小时10分钟。之后根据实际炉况和料速并结合炉外铁水含硅量,在4月15日6:40和11:00别做了第四次和第五次负荷调整,矿批由50t-53t-55t。具体调整见表4。高炉的负荷加的如此快速,是高炉加风和开风口的时机掌握的较好,负荷的快速调整也为高炉快速达产创造了良好的条件。

5.2 开风口过程

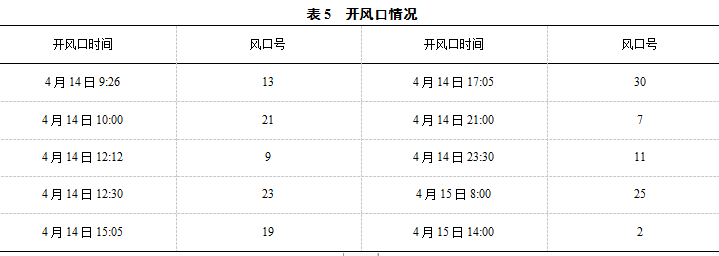

高炉点火开炉后23小时30分钟时,高炉风量达到2100m³/min,高炉为了继续上风,4月14日9:26开始捅开了第一个风口,随着以后炉况和加风的需要逐步开风口,到4月15日14:00风口全部捅开,实现了全风口作业。具体开风口情况见下表5。

5.3 出铁情况和铁水温度

根据开炉料实际上料和理论计算炉缸内铁量情况,4月14日7:36高炉第一次出铁,铁水含硅量3.68%,物理热1349℃,渣铁水流动性良好,渣铁分离效果良好,直接走水冲渣。第一次铁出铁时间1小时11分钟,出铁量230吨。随着炉内负荷的调整和出铁次数的增多,铁水的含硅量逐步下降到0.8%的水平,物理热逐步上升到1500℃以上。至4月16日高炉达产铁水含硅量控制在0.6%的水平。

5.4 高炉喷煤和富氧

随着炉内负荷的调整,高炉4月14日18:00开始喷煤,小时媒量5吨。4月15日18:38高炉开始富氧,氧量2000m³/h。随着以后炉况的需要煤量和氧量逐步加大。

6 总结

此次通钢3号高炉开炉比较顺利,32小时4分钟喷煤,52小时4分钟全风口作业,并且3天半的时间快速的达产,这是通钢的一个全新的历史记录。(1)此次中修采用炉缸整体浇筑技术,大大缩短了检修时间;(2)制定合理的开炉方案以及开炉前的准备工作充分,为高炉顺利开炉提供了必要保障;(3)开炉各项参数的选择至关重要,后续开风口加风和负荷的调整,是高炉强化冶炼的基础,为高炉快速达产创造了有利条件;(4)开炉后炉前及时出净渣铁,为高炉快速达产提供了有利保障。

7 参考文献

[1] 王筱留.高炉生产知识问答.北京:冶金工业出版社,2008.

[2] 邱道钦,范川泽.新型浇筑炉缸在罗源闽光1号高炉的应用//[C].2019年第十一届全国炼铁系统高峰论坛论文集.