电话:0371-55682180

传真:0371-55682180

手机:136-7371-1977

邮箱:3489671897@qq.com

地址:郑州新密市超化镇工业园区

(一)筑炉操作要点

筑炉方法有干法、半干法和湿法。机制厂采用 干法筑炉法,炉料按配比要求预先拌好,拌料过程必须防止导电材料、杂物混入炉料。

(1)炉底添砂约 100 mm,用震动打炉工具震实 3~4遍后,每次加砂量不超过 80 mm,震实 3遍以上。炉底震实高度要求高过实际需要的高度 100 mm以上,捣实后再按照坩埚模尺寸要求,掏低 超高部分的底砂,并拍实。每次添砂和震实炉料时 都要保证防漏电装置的完好和有效。

(2)放入坩埚模,注意炉衬底部平整,四周炉料 (炉衬壁厚)均匀,采用木销定好位后再加入炉料。

(3)第一次加料约 120 mm,震实 5遍以上;以后每次加料约 100 mm,用震动打炉工具震实 4遍以上,直到打满为止,修好炉嘴和出铁槽。

(4)将已开包剩余炉料加入水玻璃约 10wt%~ 12wt%混制均匀,以手感成团,有一定粘结性为准, 修好炉嘴和出铁槽。

(二)炉衬烧结工艺

对于石英砂炉衬材料,只有经过高温烧结才能 出现液相融合,形成连续的烧结网络,通过网络使整个砂料炼成一体,形成稳定化的石英材料、玻璃化的 烧结层,提高炉衬的致密度和强度,使其受热体积变 化率减少,并具备抵抗铁水的浸蚀作用。

(1)自然干燥

炉衬打筑好后放置 24h,让其自然干燥,这样可 以使炉衬的初始水份均匀地散发掉,以防止烘烤时 局部升温产生裂纹。

(2)烘烤

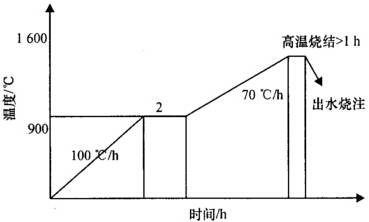

烘炉时必须加盖板,使炉体均匀加热;第一炉满 炉烧结炉衬,以 100 ℃/h以下的速度升温,升温至 900 ℃后 保温 2 h。

(3)半烧结

900 ℃后,加料并调整功率,保持 70 ℃/ h升温至 1 250 ℃,采用热电偶测温并控制炉内烧结温度。

(4)烧结

当炉衬烘干、烧结至 1600 ℃时,保温 1 h(即高 温烧结) ,第二、三炉次按正常操作。最好连续熔化 3~5炉,这样可以获得一个完美的合理的三层 (烘 干层、半烧结层、烧结层)炉衬结构。烘干及烧结工艺见图 1。

图 1 烘干及烧结工艺

(三)熔炼及保养

正确的炉前操作与维护保养可成倍地提高炉衬的寿命,几个关键点分述如下。

(1)急冷、急热容易使炉衬产生裂纹,所以在停炉后务必要盖好炉盖,减少炉体冷却水,缓慢冷却。冷炉启动时要逐步提高供电负荷,缓慢升温,防止裂 纹产生。

(2)熔化过程下料要竖放,严禁横放,严防搭架。由于冷料顶死炉衬后,当它受热膨胀时会挤裂烧结 层。捣料时要轻,捣不动时应等一会,待料熔化后再 捣,保持烧结层的完好性。

(3)炉衬烧损在 30 mm时,可用拌好的炉料补 炉,热炉、冷炉都可补炉,但热炉补最好。补前应除 掉炉衬表面的钢渣与炉渣,表面烧结层可打掉一部分。对于局部有裂纹的部位,可挖除这部分,清除钢 渣后重新筑好使用。

(4)由于石英在 573 ℃、870 ℃和 1 470 ℃时都有二次相变,相变时体积变化较大。为降低温度突变 造成炉衬烧结层出现裂纹的程度,有条件情况下应 该采取连续多炉冶炼,同时每炉出水都留下约 30% 的金属液,继续加料快速熔化。

经过以上措施的实施,吨钢的炉衬材料消耗费 用降低到原来的一半,经济效益明显。

(四)结束语

炉衬材料的使用寿命,同设备、工艺、及日常操作密不可分。其中优良的筑炉材料是关键,正确的施工工艺是前提,合理的操作是保证;加强日常点检,做好定期维护也是提高炉衬材料使用寿命的重要因素。

上一篇:镁质耐火原材料的分类

下一篇:精炼钢包用透气砖的研究进展与发展方向

- 水泥回转窑的这几个特殊部位,是耐火材料砌筑的关键 2023-12-09

- 浇注料、捣打料等不定形耐材的施工要点 2023-12-09

- 耐火砖的堆放技巧 2023-12-09

- 炼钢用耐火材料 2023-12-09

- 教你耐火砖湿法砌筑的施工技巧 2023-12-09

- 玻璃池窑各部位所用耐火材料的应用情况分析 2023-12-09

- 陶瓷窑炉施工应注意的问题 2023-12-09

- 碳化硅的合成及碳化硅耐火材料的性能及用途 2023-12-09

- 炼铁高炉内衬结构和原理 2023-12-09

- 冲天炉用耐火砖及浇注料类型 2023-12-09