电话:0371-55682180

传真:0371-55682180

手机:136-7371-1977

邮箱:3489671897@qq.com

地址:郑州新密市超化镇工业园区

氮化硅铁(Fe-Si3N4)是利用氮化技术在高温下合成的一种新型氮化物系原料。20世纪70年代,日本就已成功研制出这种新的氮化硅系耐火原料——氮化硅铁。它是把硅铁合金粉在化气氛中加热到1200~1400℃进行氮化后的产物,其主要成分为75%~80%(w)的氮化硅,还含有游离铁和未氮化的FeSi。自此,许多国家开始对氮化硅铁这种材料进行了研究。

氮化硅铁由于具有良好的高温性能、抗侵蚀、耐磨性和烧结性,较高的热导率,较小的热膨胀系数等优点,除了在高炉炮泥中广泛使用外,还在含碳耐火材料、高温结构材料、镁质浇注料等耐火材料中有广阔的应用前景。本文中,就氮化硅铁的性能、制备及在耐火材料中的应用等方面的研究进展进行了系统地介绍,为Fe-Si3N4的研究和应用提供一些参考。

1氮化硅铁的性能

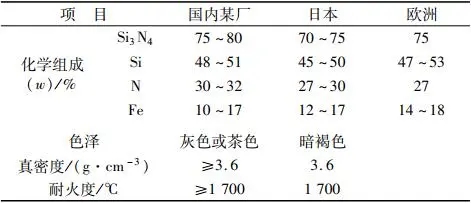

耐火材料用氮化硅铁是一种灰白色(或茶褐色)的粉末,炼钢用氮化硅铁是灰白色粒状物。氮化硅铁是氮化硅和铁的混合物,一般含有75%~80%(w)的Si3N4,12%~17%(w)的Fe,游离的Si不大于1%(w)。氮化硅铁中的Si3N4有以和3两种晶型,均为六方晶体,铁元素以α-Fe或(和)铁的硅化物形式存在。表1示出了国内外厂家生产的氮化硅铁产品的典型性能对比。

表1国内外厂家生产的氮化硅铁产品的性能

采用的合成方法不同,制备的氮化硅铁物相组成、结构和性能有所不同。例如:采用闪速燃烧工艺合成的氮化硅铁相组成为β-Si3N4、α-Si3N4、Fe3Si和少量SiO2,结构中存在大量长径比较高的柱状氮化硅晶体,FegSi位于柱状结晶所包裹材料的内部,形成包裹体结构,且结构疏松,活性较强;而采用自蔓延高温合成的氮化硅铁由β-Si3N4、α-Si3N4、Fe3Si和Si2N2O组成,显微结构为致密的氮化硅块体,在块体表面覆盖有氧氮化硅膜,块体的间隙存在晶形细小的氮化硅晶体,含铁组分镶嵌在致密的块体中,且结构致密,性质稳定。

Fe-Si3N4含有高温氮化硅相而具有优异的高温性能,还含有塑性Fe相,可促进烧结,提高Si3N4抗氧化性。Fe-Si3N4粉体在耐火材料中的应用大多是作为添加剂,一般使用的氮化硅铁粉的粒度为≤0.074mm,少数要求氮化硅铁粉的粒度为≤0.045mm。

2氮化硅铁的制备方法

2.1直接氮化法

直接氮化法是将硅铁粉和硅粉在氮气中高温长时间氮化来制备氮化硅铁粉末。如文献中发明的“氮化硅铁的制造方法”就是以硅粉、硅铁粉为原料,在氮气气氛下,温度为1000~1400℃,升温速率高于10℃·h-1,长时间氮化生成氮化硅铁。直接氮化法温度高,时间长。为了降低氮化温度及缩短氮化时间,有采用机械化学法对原料进行处理;也有先将原料进行处理后,再进一步调整烧成制度。有研究表明:直接氮化过程中硅铁粉的粒度对氮化效果影响很大,较细的硅铁粉(d50=5.229μm)氮化时,反应速度快,反应剧烈,导致烧结严重,氮化效果差;而较粗的硅铁粉(d50=13.41μm)氮化效果较好。

总的说来,直接氮化法制备Fe-Si3N4的优点是工艺简单,所需设备少;缺点是氮化率低,氮化时间长,能耗高。此外,要得到高含量的β-Si3N4,必须长时间高温氮化,使得能耗大增。

2.2自蔓延高温合成法

中国科学院上海硅酸盐研究所将硅铁粉(0.5~40μm)和氮化硅铁粉(0.3~40μm,稀释剂)按质量比(1~10):(1~6)或硅铁粉、硅粉(0.3~30μm)和氮化硅铁粉按质量比(~10)(~6)(1~6)混合,加入添加剂并通3~15MPa氮气,在高压容器中经自蔓延高温合成制得氮化硅铁粉末。该方法合成的氮化硅铁中主要为Si3N4相,主晶相为β相,占72%~80%(w),铁含量为11%~14%(w),颜色为灰白色。添加一定量的稀释剂、固体添加剂,可以将硅铁合金的氮化率提高至100%。

该方法需要的队压力大,需要在高压容器中进行。为了降低压力,文献中采用机械活化法减小粉体粒度,细化晶粒,提高反应活性,同时加入价格便宜的反应助剂,可将氮气压力降至0.01~1MPa。

相对于直接氮化法,该方法具有能耗低,除启动燃烧合成反应需要消耗能量外,不需任何能量;效率高;不需要预先压块,反应是在碳毡制的直立环状筒和盘状容器中进行,外加的添加剂既有利于减缓反应速度,又可减少整个反应体系的杂质含量,提高硅铁转化率,还能促使燃烧产物结构疏松。但是其缺点是:需要的%压力大,需要在高压容器中进行;操作工艺严格,一旦点燃燃烧,氮化反应难于控制。

2.3闪速燃烧合成法

祝少军等以粒度≤0.088mm的硅铁细粉为原料,在0.2MPa的氮气压力与1400℃的温度条件下,利用闪速燃烧合成法制备出了细蜂窝状的氮化硅铁。该方法通过调节原料与稀释剂的配比、加料速度以及氮气的压力、流量与流速,把闪速燃烧合成温度控制在1400℃左右,氮气压力控制在0.2MPa。该方法合成的氮化硅铁主晶相是β-Si3N4相,为短柱状晶体,并有α-Si3N4、SiO2、Fe3Si和少量的Al0.5FeSi0.5相存在。硅铁原料对合成后的氮化硅铁中铁粒的大小及分布影响很大,要获得铁粒微细化、均匀分散的氮化硅铁,就必须使用较细、均匀的硅铁原料。

该方法的优点是可以在常压下快速、连续和低成本、大批量地制备出高品质的氮化硅铁,而且合成出的Fe-Si3N4中没有游离Si。

2.4微波合成法

长沙隆泰科技有限公司将粒度小于0.5mm硅铁粉置于微波合成反应腔体内,添加含铵添加剂,均匀混合后,在氮气气氛中进行微波合成(微波频率为0.3~300GHz,压力为0.1~0.12MPa,合成温度为800~1800℃,合成时间为0.5~3h),所得合成物冷却即为氮化硅铁。该方法可以在较低的温度、较短的时间内,在较低的氮气压力下合成氮化硅铁。同时,该发明通过改进工艺,克服了常规方法需要添加较多稀释剂和晶种的问题,提高了合成效率。该方法比较适合实验室用小批量氮化硅铁的合成。

2.5碳热还原氮化法

中国地质大学的研究人员以铁精矿粉、石英粉和焦炭粉等为主要原料(其粒度均小于0.3mm),外加常温结合剂,按一定比例混合,在合适的温度制度下进行碳热还原氮化烧结,冷却后将产物破碎和磨细,得到可应用于各种炮泥耐火材料的高性能Fe-Si3N4耐火原料。文献中还发现,该方法的最佳工艺条件是焦炭过量50%(w),在1450℃保温3h烧成,在此条件下制备的Fe-Si3N4复相材料主要物相为β-Si3N4、β-SiC和Fe3Si。如果烧成温度高于1550℃,产物物相转变为β-SiC和Fe3Si;焦炭加入量过多,生成的β-Si3N4反而减少;焦炭加入量低于50%(w),会造成还原气氛不足而导致原料中的石英粉并未完全被氮化,而是生成了Si2N2O。另外,石英粉粒度越小,越有利于碳热还原氮化产物中氮化硅的形成。

本方法中所采用的主要原料为成本较为低廉的石英粉、铁矿粉和焦炭粉,且制备期间能量消耗少;但是由于使用的原料纯度低,合成产物杂质多,该方法合成的Fe-Si3N4粉体只适用于炮泥耐火材料,在其他方面的应用还有待研究。

- 水泥回转窑的这几个特殊部位,是耐火材料砌筑的关键 2023-12-09

- 浇注料、捣打料等不定形耐材的施工要点 2023-12-09

- 耐火砖的堆放技巧 2023-12-09

- 炼钢用耐火材料 2023-12-09

- 教你耐火砖湿法砌筑的施工技巧 2023-12-09

- 玻璃池窑各部位所用耐火材料的应用情况分析 2023-12-09

- 陶瓷窑炉施工应注意的问题 2023-12-09

- 碳化硅的合成及碳化硅耐火材料的性能及用途 2023-12-09

- 炼铁高炉内衬结构和原理 2023-12-09

- 冲天炉用耐火砖及浇注料类型 2023-12-09