电话:0371-55682180

传真:0371-55682180

手机:136-7371-1977

邮箱:3489671897@qq.com

地址:郑州新密市超化镇工业园区

衬里修补是加热炉检修工作中的常见项目。衬里的修补方法主要有两种:一是采用与原衬里相同的耐火混凝土修补;二是粘贴一定厚度的耐火纤维毡。用耐火混凝土修补衬里的施工方法,质量要求等均与新建炉衬里的施工要求相同,另需做好修补面的预处理工作。此节重点介绍常用轻质耐火混凝土衬里的修补。

(一)材料准备

(1)高铝水泥标号不应低于425号,其理化性能应符合《高铝水泥》(GB201)的各项指标。凡受潮、风化或过期的水泥均需重新检验,合格后方可使用。

(2)采用陶粒或砖砂两种骨料均可,但推荐使用陶位。陶粒可用页岩陶粒或粘土陶粒,其理化性能应分别符合《页岩陶粒和陶砂》(GB2839)的各项技术要求。其于混合松散容重不大于550kg/m3。

(3)砖砂一般采用(QN)-1.0轻质耐火砖破碎而成。砖的理化指标应符合《轻质耐火粒土砖》(YB399)的要求。砖砂的混合松散容重不大于750kg/m3。

(4)膨胀蛭石的再膨胀率不得大于0.55,且不得含有杂质,其中混合松散容重不得超过150kg/m3。

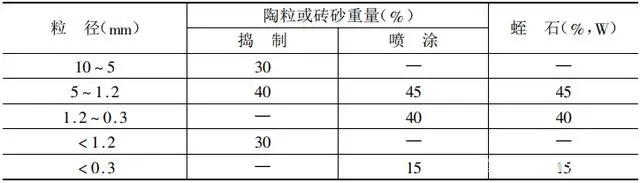

(5)陶粒或砖砂、蛭石级配见表1。

表1陶粒或砖砂、蛭石的级配

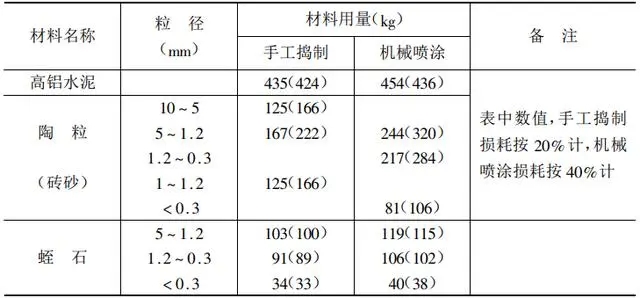

每m3衬里材料用量见表2。

表2每m3衬里材料用量

(二)施工前准备

(1)施工前应根据衬里损坏情况,合理确定修补范围,并清除修补范围内的失效炉衬,以满足修补施工的预处理要求。

(2)衬里施工所用的容器和工具应清洗干净。防止石灰、其它水泥、粘土等杂质混入集料中。

(3)陶粒在使用前至少应浸泡12小时,使用时排除多余的水分。

(4)各种管架、套管及其它金属构件(保温钉除外)埋在衬里内的部分,均应涂以0.5~1.0mm厚的沥青。

(5)施工现场应保持在10~25℃之间,夏季或冬季应相应采取降温或保暖措施。在养护完毕,但未烘炉时,也要保持在5℃以上,以防冻坏衬里。

(三)施工方法

1.涂抹法

施工时要将混凝土塞满钢丝网内,不能有空洞,混凝土要密实。涂抹时,将混凝土铺开,再用木抹子拍实抹平,表面粗糙即可。为防止裂缝,混凝土表面不能压光。此方法适用于小面积衬里修补。

2.喷涂法

喷涂宜采用半干法,即耐火材料加入喷涂机之前适当加水润湿,搅拌均匀。喷涂时,料和水应均匀连续喷射,喷涂面不应出现干料或流淌。喷嘴应不断地螺旋式移动,使粗细颗粒分布均匀。喷涂应分段连续进行,一次达到厚度,以免分层。若不能一次达到厚度,可以采用分层喷涂,但必须在前层喷涂料初凝前喷完次层。施工中必须中断时,应在接缝处留成斜茬。继续施工时,接缝处必须清理干净,并用水润湿。喷涂施工中,要随时检查喷涂厚度,过厚部分要削平,喷涂层表面不能抹光。喷涂时要在喷涂处用木盒留设试块,以检查其强度和容重。施工后用小锤轻轻敲打,检查喷涂层的密实度,发现有空洞及夹层时应及时挖补处理。此方法适用于大面积且厚度较厚(大于50mm)衬里的修补或新建炉衬里施工。

3.支模浇注

支模浇注往模板里下料应分层进行,每层厚度以150~200mm为宜。捣固时为防止轻骨料和水泥分层,增大容重影响导热性能,不宜采用机械捣固。人工捣固的混凝土必须密实,不能有蜂窝和空洞。捣固时先搞锚固针周围,然后再一锤压半锤地捣固一遍,不能过捣,也不能漏捣。

耐火混凝土的浇注最好连续进行,当施工必须中断时,应在接缝处“拉毛“,并用塑料薄膜盖严,经12小时后,才可继续浇注。

当在保温块上面浇注耐火混凝土时,为防上保温块吸水,最好的办法是在保温块上刷一层沥青,也可以铺一层塑料薄膜。如在垂直面上铺塑料薄膜时,应设法固定,防止滑落。此方法也适用于大面积、大厚度垂直衬里的修补及新建炉的衬里施工。

(四)施工及质量要求

(1)水泥同集料应搅拌均匀,机械搅拌一般控制在4~5分钟范围内,搅拌好的混合料应立即使用,停留不应超过30分钟。

(2)严格控制水灰比。捣制时水灰比为1:1.5左右,一般以用手攥满混合料,并以指缝中挤出几滴水为合适。喷涂时含水率约为50%。

(3)喷涂时压缩空气和水的压力应保持稳定,风压为0.3~0.35MPa;水压为0.4~0.45MPa。当喷涂位置升高时,风压和水压也应相应的提高。

(4)喷涂中应尽量避免中断,并应一次达到喷涂厚度。

(5)不应使用回弹料。

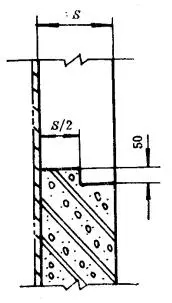

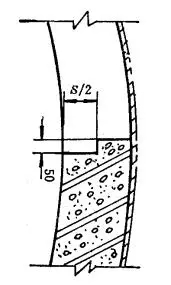

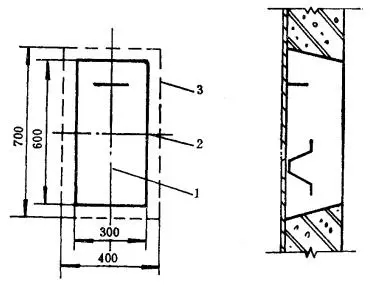

(6)施工中应尽量减少接缝。如面积较大或其它原因需要分段施工时,接缝应按图1和图2留出阶梯形。下次施工前,应将接合面划成沟痕,清除浮粒,淋水润湿,方可继续进行喷涂或捣制。

图1 衬里接缝

(7)衬里应密实,厚度均匀,无孔洞,表面平整,但不应压光,厚度误差不大于5mm。

(8)凡厚度在75mm以上的衬里,均应留设伸缩缝,其布置为井字形,间隔为800~1200mm,伸缩缝的宽度为2~3mm,深度为20~25mm。

图2 衬里接缝

(9)高温炉衬(如乙烯裂解炉)耐火混凝土表面在3mm以内的裂纹可不进行修补。3mm以上的裂缝,如不脱落剥离时,则可用陶纤塞入缝内,表面用泥浆封闭。当混凝土有脱落或有10mm以上的缝隙,则应将修补处凿成喇叭形、内大外小,修补时把混凝土塞入孔洞即可。修补前应将混凝土润湿,修补后应注意养护。

(10)当有较大面积的剥落,或成网状裂纹且有松动时,必须将修补部位的衬里凿到坚实面或钢板面,并至少露出两个以上保温钉。凿去的衬里应外小内大,如图3所示。并将浮料清理干净,用水充分润湿接缝断面。

图3 衬里修补图

1-保温钉;2-工作面最小拆除范围;3-钢板面最小暴露范围(五)耐火纤维粘贴修补

采用耐火纤维粘贴修补衬里,是近年来发展起来的一种新方法。它具有施工简便,不用养生,烘炉、检修周期短等优点。

在检修加热炉轻质耐热混凝土衬里时,发现有些衬里表面普遍分层粉化削落,即混凝土衬里表面层失去强度。引起这一现象的原因可能是炉内的气体介质腐蚀作用所致。此时若仍采用原材料修补,势必会重蹈复辙。采用粘贴耐火纤维毡不失为一种有效的方法。

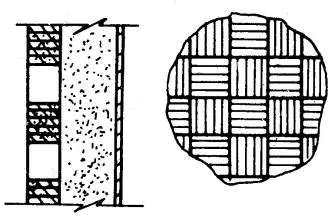

将原有衬里表面粉化层刮去,并大致铲平。大裂纹和脱落处用原材料手工涂抹上,然后粘贴一层耐火纤维毡。粘贴厚度应通过计算确定,但不可影响炉管表面的加热。这种复合结构陶纤毡是立贴的,立贴陶纤毡按所需厚度用机器剪切,扎成捆条。如图4所示。

图4 加热炉内墙立贴陶纤毡捆条

粘贴前,将铲平的衬里清扫一遍,除掉浮料。粘贴时,从墙根开始由下往上粘贴,用油漆剧分别在炉墙上和陶纤捆条上剧均粘贴剂,要满刷,然后把陶纤捆条贴上,用手压实。若炉墙或炉顶有水,陶纤贴不上去。

粘贴剂应具备耐高温,粘结力大、材质轻、常温下能固化等性能。目前常用的粘贴剂种类有:

(1)水玻璃:纸浆废液=1:1加10%粘土熟料粉与少量粘土粉;(2)硅酸铝粘贴剂;

(3)甲基纤维素;

(4)磷酸铝粘贴剂、磷酸:氢氧化铝=8:1。

如在粘贴剂中加上砌体粉,使其成糊状,再加些MgO,可使其常温强度更好。

上一篇:回转窑详细的耐火砖砌筑作业讲解

下一篇:中间包永久层用浇注料的施工方式及注意事项

- 水泥回转窑的这几个特殊部位,是耐火材料砌筑的关键 2023-12-09

- 浇注料、捣打料等不定形耐材的施工要点 2023-12-09

- 耐火砖的堆放技巧 2023-12-09

- 炼钢用耐火材料 2023-12-09

- 教你耐火砖湿法砌筑的施工技巧 2023-12-09

- 玻璃池窑各部位所用耐火材料的应用情况分析 2023-12-09

- 陶瓷窑炉施工应注意的问题 2023-12-09

- 碳化硅的合成及碳化硅耐火材料的性能及用途 2023-12-09

- 炼铁高炉内衬结构和原理 2023-12-09

- 冲天炉用耐火砖及浇注料类型 2023-12-09